Ensaio Visual Não Destrutivo

O Ensaio Não Destrutivo, por definição é o nome que se dá ao processo de avaliação aplicado à componentes, peças ou estruturas para verificar a sua integridade, sem modicar suas propriedades físicas, químicas, mecânicas ou dimensionais, de tal maneira que ela não seja danificada e que sua capacidade para operar ou cumprir sua função não seja comprometida, nem mesmo alterada.

Os Ensaios Não Destrutivos, também conhecidos pela sigla “END” ou “NDT” do inglês para “Non Destructive Test”, são testes que podem ser realizados em diferentes etapas do processo de fabricação ou manutenção, por meio de práticas de inspeção utilizadas para o controle de qualidade.

O ensaio consiste basicamente em tentar identificar algum tipo de defeito em um componente sem causar qualquer dano ou alteração a ele. Daí o nome, ensaio não destrutivo.

Que tal um exemplo? Imagine uma pessoa que quebrou o braço e vai ao médico para fazer uma radiografia e verificar qual foi o dano causado ao osso. O médico não precisa realizar nenhum procedimento invasivo para verificar a fratura. Este tipo de exame identifica o problema sem alterar qualquer característica ou comprometer a função do braço.

Em outras palavras, são testes que buscam garantir e verificar a qualidade e integridade de materiais. Neste caso, aplicados à componentes industriais.

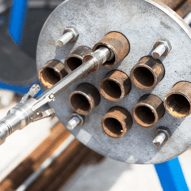

As principais aplicações dos Ensaios Não Destrutivos podem ser encontradas em diversos segmentos industriais como: automotivo, óleo e gás, aeroespacial, ferroviário, nuclear, dentre vários outros, sendo amplamente utilizados para verificar a qualidade nas inspeções de solda e para garantir a integridade em materiais fundidos, forjados, laminados, extrudados, assim como em outros tipos de materiais.

Algumas das técnicas mais conhecidas de Ensaios Não Destrutivos - END são:

Ensaio Visual

Líquidos Penetrantes

Partículas Magnéticas

Ultrassom

Raio-X

Correntes Parasitas

Emissão Acústica

Estanqueidade

Termografia

Até o final do século vinte, os END eram realizados com a aplicação de técnicas muito rústicas e eram pouco utilizados nos processos fabris. Os exames muitas vezes eram realizados de forma visual, auxiliados por lentes de aumento de pouca potência. Outra forma de verificação era feita através de testes auditivos, golpeando partes metálicas com um martelo e escutando se havia alguma diferença na vibração dos sons emitidos.

No início dos anos 20, foi demonstrado que o Raio-X, até então utilizado somente pelos médicos, podia ser aplicado em outros materiais para a identificação de possíveis defeitos. Embora a radiografia podia detectar defeitos subsuperficiais ou no interior das peças, este método era dispendioso, com alto custo de aplicação. Necessitava-se muito de um método de ensaio mais econômico e que pudesse ser realizado em maior escala para localizar os possíveis defeitos na superfície do material e descontinuidades em grandes quantidades de peças para acompanhar o avanço da própria indústria.

OS BENEFÍCIOS DOS ENSAIOS NÃO DESTRUTIVOS

Os Ensaios Não Destrutivos, são hoje, uma das principais ferramentas para garantir o controle de qualidade em diversos tipos de segmentos industriais. As principais vantagens de sua aplicação, são:

Minimizar os riscos: Identificar qualquer problema de forma antecipada evita que isso se torne algo maior.

Reduzir custos: Retrabalhos, reprocesso ou refugo geram custos que podem ser reduzidos.

Melhorar o desempenho: Certificar que o componente irá atuar da melhor forma possível, sem falhar.

Garantir a segurança: Acima de tudo, garantir a integridade e a vida das pessoas que utilizam ou dependem destes componentes.

A aplicação dos Ensaios Não Destrutivos busca manter a integridade dos materiais e peças que são inspecionados na identificação prévia de defeitos, evitando perdas produtivas, retrabalho, falhas de manutenção, entre outros problemas que podem ocorrer num processo de fabricação.